مواقع البناء تتحول إلى منظومات حية

في الماضي، كانت ورش البناء مواقع تعج بالعمال والمعدات الثقيلة التي تعتمد كليًا على العنصر البشري لمتابعة أدق التفاصيل. الآن، ومع صعود مفاهيم الصناعة 4.0 والذكاء الصناعي، بدأت هذه الورش تتحول تدريجيًا إلى منظومات شبه حية، ترصد وتتفقد وتصلح نفسها عبر آلات مبرمجة بدقة.

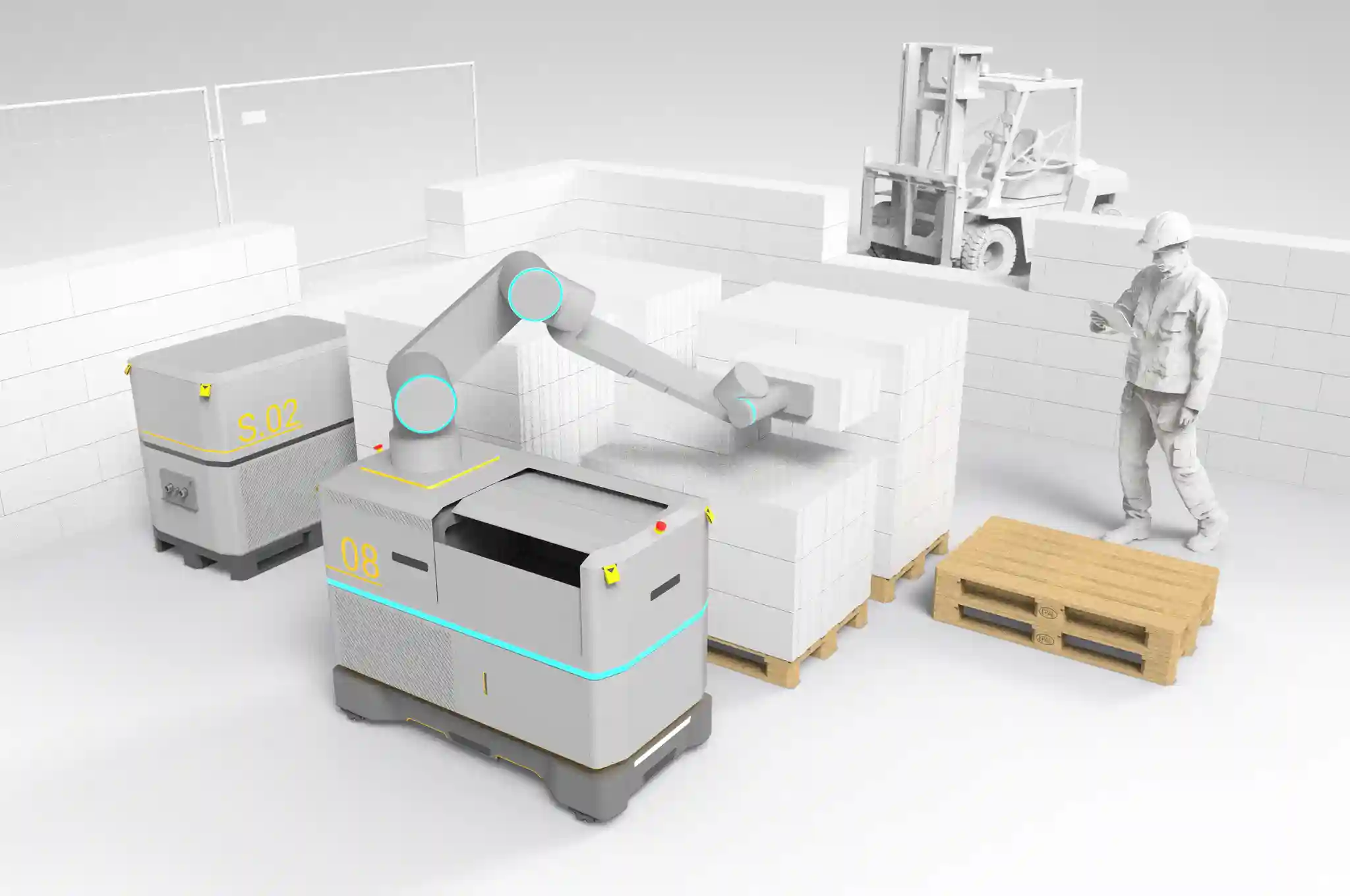

الروبوتات المتنقلة داخل مواقع البناء واحدة من أهم الابتكارات التي ظهرت مؤخرًا لدعم هذا التوجه. فهي لا تقتصر على أداء مهام مكررة، بل قادرة على اتخاذ قرارات في الوقت الحقيقي بناءً على معطيات بيئية معقدة.

كيف تصمم هذه الروبوتات لتنجح في بيئة البناء المعقدة؟

مواقع البناء ليست أرضًا مسطحة ولا ثابتة. كل يوم تتغير مواقع المعدات والمواد، وتظهر حفر أو سقالات جديدة. لذا تحتاج الروبوتات المتنقلة هناك إلى حساسات متطورة مثل:

- ليدار (LiDAR): لالتقاط خرائط ثلاثية الأبعاد دقيقة للموقع.

- كاميرات ستيريو: لتقدير الأبعاد وتفادي العوائق.

- مستشعرات اهتزاز وصوت: لرصد علامات مبكرة على أعطال في الآلات أو البنى.

إضافة إلى ذلك، تعتمد خوارزميات الملاحة الذاتية في هذه الروبوتات على نماذج تعلم آلي تتيح لها توقع حركة العمال والمعدات الكبيرة، لتجنب التصادم أثناء تنقلها.

التفتيش الذكي: أكثر من مجرد تجوال

هذه الروبوتات لا تجول بهدف المراقبة البصرية فقط. بل تُجهز بأنظمة تحليل بيانات تراقب المقاييس البيئية مثل الرطوبة ودرجات الحرارة والغازات، فتكتشف مثلًا تسربًا في موقع معين أو احتمالية تكون صدأ في الهيكل المعدني.

بعض النماذج قادرة على تصوير اللحامات وفحصها عبر خوارزميات رؤية حاسوبية، فتحدد عيوبًا دقيقة يصعب على العامل ملاحظتها بالعين المجردة.

كل هذه البيانات تُرفع إلى نظام مركزي يقرر إن كان الأمر يحتاج تدخلاً فوريًا أو مجرد جدولة صيانة لاحقًا.

روبوتات قادرة على إجراء الصيانة ذاتيًا

الأكثر تقدمًا من هذه الروبوتات لا تكتفي بالإبلاغ عن المشكلة، بل تتدخل مباشرة لحلها. بعض الأنظمة مزودة بأذرع ميكانيكية صغيرة ومعدات لحام أو شد براغي. إذا اكتشفت تصدعًا طفيفًا في دعامة معدنية، قد تعالجه في الموقع دون الحاجة لانتظار فريق تقني.

في حالات أخرى، تُستخدم روبوتات متنقلة تحمل طلاءًا مضادًا للتآكل. تتعرف على المواضع التي بدأ الصدأ فيها بالظهور، فتقوم برش الطلاء الوقائي فورًا.

أمثلة تطبيقية حقيقية

في مشاريع الأنفاق الكبيرة

استخدمت شركات أوروبية روبوتات متنقلة مزودة برادارات اختراق الأرض (GPR) داخل أنفاق قيد الإنشاء. هذه الروبوتات فحصت استقرار التربة وتماس الأنفاق دون حاجة لدخول فرق بشرية إلى مناطق قد تكون خطيرة.

في تشييد الأبراج

طبقت شركات في آسيا نماذج روبوتية تجولت بين طوابق قيد الإنشاء، التقطت صورًا حرارية للوصلات الكهربائية، وحددت نقاطًا ساخنة قد تدل على توصيلات غير سليمة.

تحديات أمنية وتقنية أمام هذه الأنظمة

رغم هذه الإنجازات، لا تزال هناك تحديات جدية:

- سلامة الملاحة الذاتية: أي خطأ في تفسير الخرائط قد يؤدي لتصادم مع العمال أو المعدات، ما يشكل خطرًا جسديًا.

- حماية البيانات: هذه الروبوتات تجمع بيانات هندسية حساسة قد تمثل سرًا صناعيًا. أي اختراق لشبكتها قد يؤدي لتسريب معلومات استراتيجية.

- تكامل مع أنظمة أخرى: يجب أن تتفاعل مع جدولة الأعمال، إدارة المخازن، وحتى أنظمة الطوارئ. ضمان انسجام كل هذه الطبقات ليس أمرًا بسيطًا.

مستقبل ورش البناء: شراكة بين البشر والآلات

على عكس ما يخشاه البعض، لا تعني هذه الروبوتات المتنقلة الاستغناء عن العمال. في الواقع، حضورها يقلل من المهام الخطيرة التي قد تعرض الإنسان للأذى، مثل دخول مناطق يحتمل انهيارها أو تفقد أسلاك كهرباء عالية الجهد.

المستقبل المنظور سيشهد شراكة أوثق بين المهندسين الميدانيين وهذه الآلات الذكية. العامل قد يتابع عبر لوح رقمي كيف يتحرك الروبوت ويفحص النقاط الحساسة، ويتخذ بناءً على ذلك قرارات صيانة أذكى.

تقنية لمواقع أكثر أمانًا وكفاءة

إن إدخال روبوتات متنقلة للتفتيش والصيانة في مواقع البناء ليس رفاهية تكنولوجية، بل ضرورة فرضتها تعقيدات المشاريع الكبرى ورغبة الصناعة في تقليل الحوادث وخسائر المواد.

مع تطور حساسات هذه الروبوتات وخوارزميات التعلم الذاتي لديها، ستصبح قادرة على أداء دور أكبر بكثير من مجرد عيون إلكترونية. ربما قريبًا سنرى الورشة نفسها تتحول إلى كيان ذكي يتوقع المشكلات ويعالجها قبل أن تصبح خطرًا حقيقيًا.