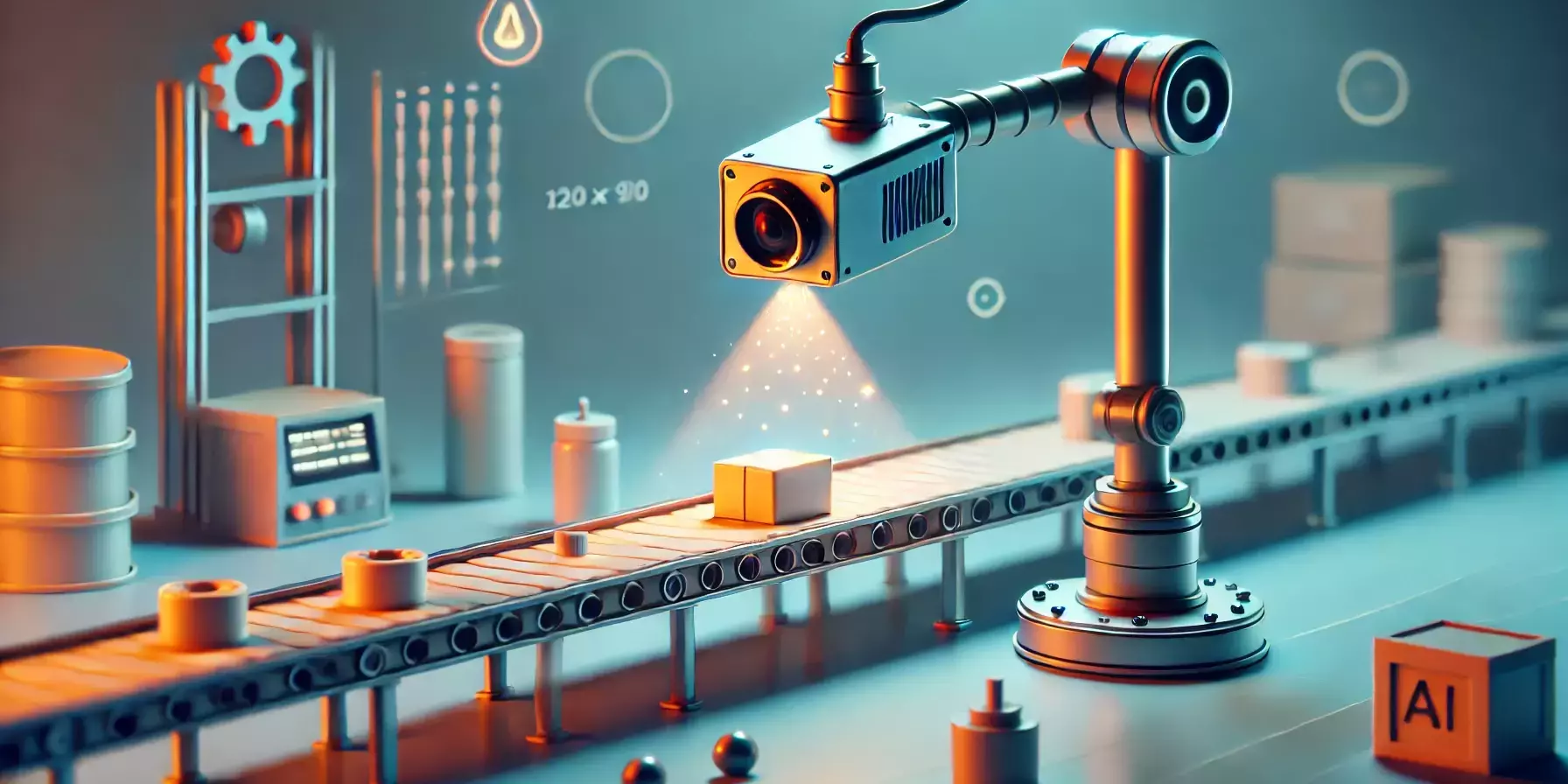

من خطوط الإنتاج إلى سطور البيانات

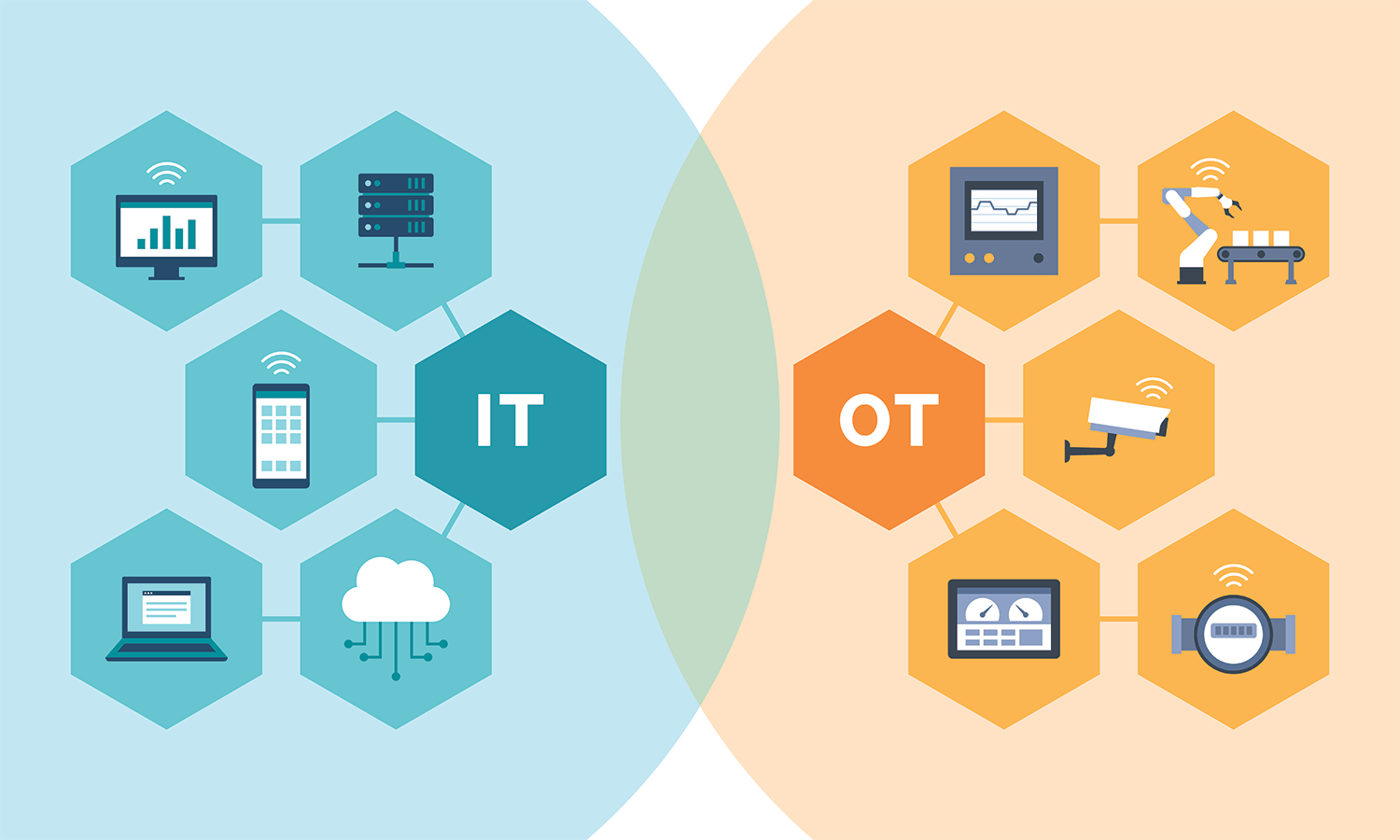

في المصانع الحديثة، لم يعد تقييم الجودة يعتمد على الفحص اليدوي أو المتابعة البشرية المستمرة. بل أصبحت المستشعرات تراقب أدق التفاصيل – من تغير حرارة الماكينات إلى اهتزاز الأجزاء الميكانيكية – في كل لحظة.

هذه البيانات لا تُخزَّن فقط، بل تُحلل في الزمن الحقيقي باستخدام خوارزميات الذكاء الاصطناعي، لتحديد أي انحراف عن الأداء المثالي قبل أن يُلحق الضرر بالمنتج النهائي.

كيف تعمل أنظمة الكشف المبكر؟

تعتمد هذه الأنظمة على مستشعرات متصلة بجوانب متعددة من خط الإنتاج، منها:

- مستشعرات الحرارة لتحديد ارتفاع غير طبيعي في درجة المعدات

- أجهزة قياس الاهتزاز لاكتشاف التآكل أو الخلل في التشغيل

- كاميرات عالية الدقة تراقب تغيرات صغيرة في شكل أو لون المواد

عندما تُجمع البيانات، تمر عبر خوارزمية مدربة مسبقًا على التمييز بين الحالات العادية وغير العادية. بمجرد ظهور نمط مريب، يرسل النظام تنبيهًا فوريًا للطاقم الفني مع توصية بالإجراء الأمثل.

التنبؤ قبل الخلل

ميزة هذه الأنظمة لا تكمن فقط في اكتشاف الأعطال، بل في التنبؤ بها.

فعندما يبدأ أحد المحركات بإظهار نمط اهتزاز غير معتاد، حتى لو كان صغيرًا جدًا، يستطيع النظام مقارنة هذا النمط مع آلاف الساعات المسجلة مسبقًا وتحديد ما إذا كان ينبئ بعطل قادم.

هذا التحليل الاستباقي يمنح المصنع فرصة للتدخل المبكر، ما يمنع الهدر الناتج عن تلف المنتجات أو توقف خط الإنتاج.

الفوائد المباشرة على أرض الواقع

تشير الدراسات إلى أن استخدام هذه التقنية أدى إلى:

- تقليل الفاقد بنسبة تصل إلى 35٪ خلال أول عام من التشغيل

- تحسين موثوقية خطوط الإنتاج بنسبة 20٪

- تقليص وقت الصيانة غير المجدولة بنسبة تصل إلى 50٪

- تقليل استهلاك الطاقة الناتج عن أداء غير فعّال

ولا تتوقف الفوائد عند الكفاءة، بل تمتد لتشمل خفض الانبعاثات البيئية بفضل تقليل الفاقد.

دراسات حالة من مصانع حقيقية

في مصنع إلكترونيات في اليابان، ساعد نظام يعتمد على التحليل الحراري والاهتزازي في اكتشاف خلل بسيط في وحدة تثبيت أحد المكونات، كان من الممكن أن يُتلف مئات اللوحات الأم.

وفي مصنع للمنتجات البلاستيكية في إيطاليا، جرى ربط مستشعرات الاهتزاز بمصنع التشكيل، مما كشف عن اهتراء تدريجي في قوالب التصنيع قبل أن يخرج أي منتج تالف.

التحديات التي يجب تجاوزها

رغم النجاح، تواجه هذه الأنظمة عدة تحديات:

- حاجة الخوارزميات لتدريب متواصل على بيانات حديثة

- مقاومة بعض العاملين التقليديين لاستخدام التكنولوجيا

- ضرورة وجود بنية تحتية رقمية تدعم التحليل اللحظي

- تكلفة أولية مرتفعة نسبيًا لتجهيز المستشعرات والتكامل البرمجي

لكن الفوائد التشغيلية والاقتصادية طويلة الأجل تفوق هذه العقبات بكثير.

مستقبل المصانع الذكية

مع تطور الذكاء الاصطناعي، ستُصبح هذه الأنظمة قادرة على:

- التوصية بإجراءات وقائية قبل بدء خطوط الإنتاج

- تعديل إعدادات الماكينات تلقائيًا لتحسين الجودة

- التعلّم الذاتي من كل خطأ سابق لمنع تكراره

وهذا يعني أن المصنع سيُصبح بيئة ديناميكية تُعيد ضبط نفسها باستمرار وفقًا للبيانات.

وفي النهاية

في عصر تُقاس فيه القدرة الصناعية بالدقة والسرعة والمرونة، لم يعد الاكتفاء بالفحص اليدوي كافيًا. أنظمة الذكاء الاصطناعي لا تحل محل البشر، بل تمنحهم الأدوات اللازمة لصناعة أكثر وعيًا وكفاءة.

ومن بين الضوضاء الخافتة للماكينات… هناك «عين رقمية» تراقب، تحلل، وتمنع الخطأ قبل أن يبدأ.